2021年,可以算是全球新能源汽车爆发“元年”。

数据显示,2021年我国新能源汽车零售销量达到298.9万辆,同比增长169.1%,远超同期乘用车大盘4.4%的增长。这也是近年来,新能源汽车取得的最大增幅,乘联会预估2022年新能源汽车销量将达到550万辆以上,甚至有望突破600万辆。

在新能源市场端还有一个明显的变化,便是大量国产智能电动汽车的累计交付数量都在快速创下新高。比如2021年以来,“蔚小理”累计交付数量都首次突破了10万级。威马则紧随其后,销量也超9万来到了10万大关门前。

而对于我国的国家发展战略来说,本土新能源汽车市场的快速发展,绝不仅是汽车零售的转变这么简单。

2020年9月中国明确提出2030年“碳达峰”与2060年“碳中和”目标。 “双碳”目标也成为了我国重要的发展战略。新能源汽车不仅代表着新兴产业发展前景,也意味着碳能源格局的一次破局。

“正向循环的制造效率”

通过电网能源来代替内燃机,通过电力替换燃油,其实是大部分人对于电动车在“减碳”这件事儿上的想象。

但如果只是将新能源汽车的“减碳”能力归结为“省油”,显然低估了电动车在整个汽车行业效率端发挥的作用。

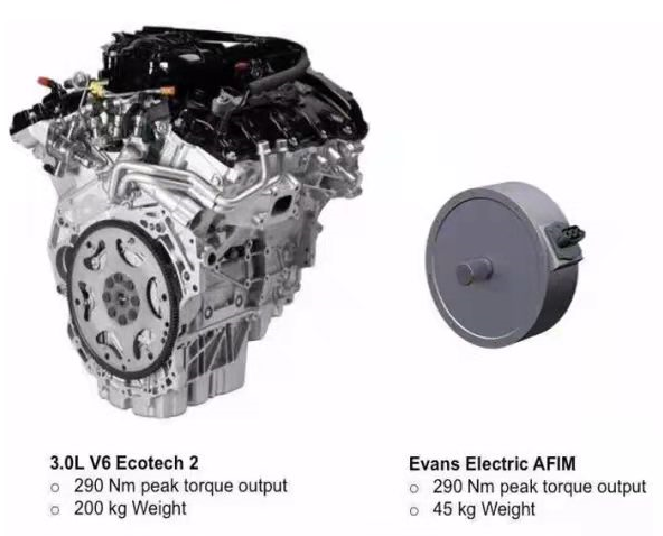

相比于燃油车,新能源汽车在整个工厂端的制造工艺上有显著的效率优势。据国海证券报告数据显示,传统燃油车大约有3万个种类的零部件,而电动车由于不需要复杂的发动机和动力传导系统,整体的零部件数量会比传统燃油车减少大约1.1万个。

以一个发动机为例,在制造过程中,要经历复杂的制造、装配、喷油等流程。其零件数量大约占到整车的22%,即6000个以上零部件的组合。而在发动机之外,驱动操控类的零部件也占到了整车零件数量的19%。

图源:BOTREE博萃|290Nm扭矩发动机与290Nm电机对比

图源:BOTREE博萃|290Nm扭矩发动机与290Nm电机对比燃油车的底盘工艺复杂,最直接的难处便是整体的制造流程中的效率损失会相对更高。同样级别的整车输出,电动汽车的流程改造优化的难度,迭代速度也会比汽车更优。因为,更简单的工艺流程可以让整车的自动化、智能化介入程度得到快速提升。

更简单的工艺流程、更好的智能化设备接入,让整个产业链形成了“正向循环”的快速迭代效率,让电动汽车产业工业在短的时间内,便获得了极大的工厂效率端的成功。

图源:威马温州智能工厂涂装车间

图源:威马温州智能工厂涂装车间比如特斯拉压铸车间装配有全球最大的6000吨压力铸造机,可实现Model Y后底板一体化结构180秒快速压铸成型,进而将70多个零件减少到1个零件。

采取类似思路的还有威马汽车,以其工厂引进的“卧式加工中心”为例,其加工能力约等于一个超级工人。在“卧式加工中心”,工件在加工中心上经一次装夹后,机床按不同工序,自动更换刀具、改变机床主轴转速、进给量等,依次完成工件几个面上多工序的加工。

仅一台卧式加工中心,便可以替代2台镗床、2台铣床、3台钻床,一年省电规模超过8.9万KWH,改后机加工工序产品合格率从原先98.89%提高至99.82%。而不合格率从1.11%到0.18%并不容易,相当于非合格率在系统化改良后提升了超过6倍。

而在车身环节,包括上述威马在内的许多智能汽车品牌,都已经能做到“黑灯工厂”,通过的自适应焊接、视觉引导、3D涂胶检测、激光在线及离线测量系统等技术自主完成工作。

而相比于德日的百年车企在数十年来长期打磨的流水线,像威马这样的新势力下水造车也才仅仅数年时间。但是威马已经拥有了温州、黄冈两家4.0智能制造基地,不仅开了国内造车新势力的先河,在整个燃油车制造领域也名列前茅。

“低碳共同体”

政府将“低碳”视作未来的发展战略,消费者偏爱更低碳、环保的智能产品,企业则不断在低碳、环保的道路上发展,三者在整个产业链中形成了“低碳共同体”。

除了新能源汽车在使用中的边际效应特性,在产业端深耕“减碳”,往往可以带来“减碳效应”和“经济效应”并行,并且直接反应了企业端对于整个产业生态闭环的思考。

越来越多的车企,其在车身、内饰等材料上开始探索可再生的生物材料。以宝马为例,其部分座椅采用利用一种橄榄叶提取物来进行鞣制处理,可以有效减少排放物,并可循环使用。

而在车身框架上,一些塑料碳纤维合成材料的方案也开始流行。相比传统的钢架结构,这些材料在保持车身强度的同时,也可以降低整个制造端的碳排放并减轻车身的重量。

除了材料端的应用外,工厂的动力能源转换也是车企探索的一条新路。

威马温州生产基地光伏发电系统

以威马温州智能工厂为例,通过在厂区建设大量的分布式光伏发电系统,在园区内达成部分的清洁能源自给。据介绍,整个系统实际装机容量为8.7MWp、建成至今总发电量近3000万度,相当于温州瓯江口常住居民日常一年半的用电量,减少二氧化碳排放2.77万吨。

图源:威马温州智能工厂

图源:威马温州智能工厂与此同时,在威马温州基地整个园区产业中,所有的通勤车辆、叉车等交通工具,都全部对应换成电动轿车和电瓶叉车,在园区中率先实现了彻底的电动替换,每年可减排822.5吨,全生命周期(15年)可减碳超1.2万吨。此外,还将生产车间和办公楼的照明全部改为LED照明,比普通照明灯节电约15%,年节电7.2万度。汽车企业希望通过这些环保方面的持续投入,让每一位车主可以开上更干净、更低碳的车。

据中国汽车中心发布数据,相比于燃油车,平均每辆纯电动汽车从生产到报废的全生命周期中碳减排贡献约为14.1吨/辆。相当于一个成年人33.9年呼吸所产生的碳排放量。

显然,这只是一个开始。随着整个产业配套能力的进步,这个数字在未来或许更高。但即便按照14.1吨来计算,对于未来全球减碳来说,也是一个不小的数字。

这些看似简单的数字背后,却藏着从政府、上游设备商、整车厂再到消费者、电网、电池循环商,整个新能源汽车“全生命周期”中不同主体一点点“挤”出来的“减碳量”。

从“省油”开始,新能源汽车的未来是星辰大海。

头图来源:pexels.com